Économies du gaspillage et mascarades du greenwashing

Nelo Magalhães

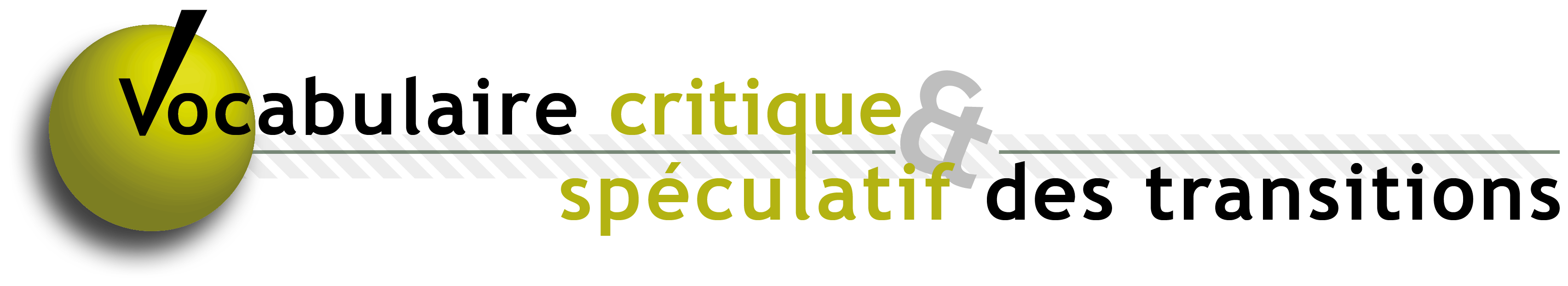

Si l’industrie cimentière était un pays aux Jeux olympiques, elle aurait la médaille de bronze des émetteurs de dioxyde de carbone (CO2), avec 7 à 8 % des émissions mondiales. Chaque année, le ciment génère à lui seul plus de CO2 que l’aviation, le transport maritime et le transport routier longue distance réunis. Plus de 71 % du CO2 de la production de ciment ont été émis depuis 1990 et les émissions ont plus que doublé entre 2000 et 2020 (figure 1). Or la décroissance n’est pas prévue : la demande de ciment devrait encore augmenter de 45 % d’ici 2050 –surtout dans les pays du Sud global, qui imitent le modèle développementiste promu par le Nord global depuis 1945 [1]. L’urgence du besoin d’un changement n’est donc plus à démontrer. Pour l’écologie technocratique, cela va de soi, la « transition » passera par le ciment vert – la couleur étant synonyme, et ce réductionnisme n’est pas anodin, de « bas carbone » – qui serait enfin disponible. Pour discuter au plus près de ce technosolutionnisme, ce texte [2] conserve la focale sur le CO2 – c’est-à-dire qu’il met de côté d’autres effets que ce cadre ne pense même pas, à savoir les dégâts de l’extractivisme, la dépossession de techniques de construction, les poussières qui affectent les travailleurs et le voisinage des usines, etc.

Figure 1. Après une hausse exponentielle, la production mondiale de ciment se tasse depuis 2015.

Source : Andrew Robbie M., figure [titre modifié] sous licence Creative Commons Attribution 4.0, dans « Global CO2 Emissions From Cement Production, 1928-2018 », Earth System Science Data, 2019, vol. 11, no 4, p. 1676. En ligne : https://doi.org/10.5194/essd-11-1675-2019.

Lutter contre la raison chimique

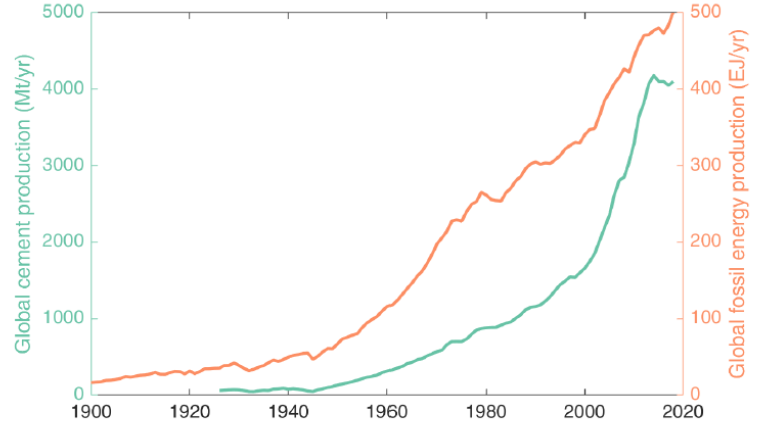

Posons l’équation. Une tonne de ciment Portland, la norme mondiale dominante, requiert 1,3 tonne (t) de calcaire et 200 kg d’argile. La production est relativement simple : ces matières sont concassées et broyées puis mélangées dans un four rotatif à 1 450 °C pour obtenir du clinker. Celui-ci est l’ingrédient clé puisqu’il confère au ciment les propriétés de liant hydraulique, c’est-à-dire qui durcit au contact de l’eau. Le clinker est à son tour broyé avec du gypse et quelques additifs pour donner le ciment (figure 2). Du fait de la centralité du four, mais également des concasseurs, séchoirs et broyeurs, cette industrie est très énergivore.

Figure 2. Procédé de fabrication du ciment.

Source : Infographie par Éric Menneteau (CNRS), dans Ademe, « Plan de transition sectoriel de l’industrie cimentière en France. Rapport final », décembre 2021, p. 13. En ligne : https://librairie.ademe.fr/ged/6492/SynthesePTSciment-VF-2023.pdf.

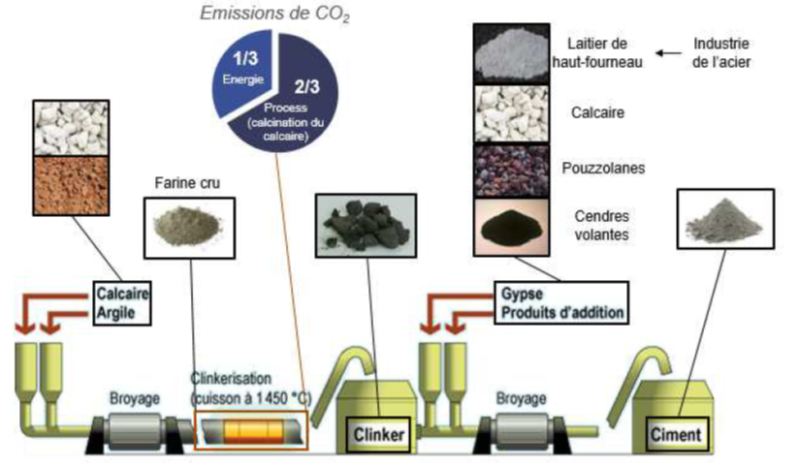

Au début du xxe siècle, les cimentiers abandonnent l’énergie hydraulique, longtemps dominante chez les chaufourniers et jugée trop irrégulière, pour le charbon [3]. Selon les époques et les procédés, chaque tonne de ciment en réclame 200 à 400 kg. Pendant des décennies, pour des raisons principalement économiques, puisque l’énergie représente souvent 30 à 50 % du prix de revient, le secteur investit pour baisser l’utilisation de ce combustible [4]. Cette stratégie passe par l’électrification, les énergies alternatives, la combustion d’huiles, de solvants et de pneus usagés pour le four [5], le préchauffage des matières, l’accroissement de la taille des fours et la récupération systématique de leur chaleur, le remplacement de la voie humide (introduction dans le four d’une pâte d’argile, calcaire et d’eau, qu’il faut sécher) par la voie sèche qui économise 40 % des calories, etc. De manière générale, le technosolutionnisme échoue face à l’effet rebond : ces mutations techniques font bien baisser la quantité d’énergie par tonne (figure 3), donc les émissions relatives de CO2… mais ce gain est aussitôt annulé du fait de la hausse absolue de la production. Les conclusions de la littérature qui célèbre ces améliorations [6] peuvent donc être lues en sens inverse : malgré ces perfectionnements, les émissions augmentent globalement.

Figure 3. Amélioration énergétique de la production de ciment en France.

En 1957, il faut 2 000 thermies (th) par tonne de clinker pour un four de 40 m de long, 1 300 th pour un four de 100 m : Lacoste Yves, « L’industrie du ciment », art. cité.

Source : Desdevises Alain, « Le ciment, matériau de construction. Histoire et développement », Culture technique, 1992, 26, p. 54.

Cependant, contrairement à d’autres secteurs industriels, le problème des émissions du ciment ne vient pas d’abord de l’énergie nécessaire au processus de fabrication, ni du charbon qui domine largement au niveau mondial, mais de la chimie. En France, la consommation énergétique totale ne représente aujourd’hui qu’un tiers des émissions de l’industrie cimentière. Le reste vient du phénomène de « décarbonatation ». La fabrication du clinker passe en effet par la décomposition du carbonate de calcium (CaCO3) en chaux vive (CaO) et en CO2. Malgré la recherche acharnée d’économies d’énergie depuis le xixe siècle, la fabrication d’une tonne de ciment en France relâche toujours au minimum 600 kg d’équivalent CO2 [7]. Tel quel, ce procédé possède donc un plancher minimal de CO2. Dans le monde, la moyenne mondiale serait de 860 kg par tonne, dont 530 kg pour le clinker. Résoudre cette équation revient à lutter contre les lois de la chimie – un exercice vain. Toute la propagande des multinationales est donc parfaitement cynique. C’est le cas lorsque Lafarge célèbre l’utilisation de 9 % de déchets dans son mix énergétique mondial en 2010 (contre 1,9 % en 1990 [8]). Quand bien même le clinker serait fabriqué dans un four chauffé par de miraculeuses énergies propres, ce qui est un fantasme, les émissions persisteraient.

Retour de la raison chimique

Depuis peu, quelques recherches nuancent ce sombre panorama. En effet, la chimie intervient une seconde fois lors du processus de « carbonatation » : exposés à l’atmosphère, les produits à base de ciment absorbent du CO2 tout au long de leur durée de vie. Jusqu’à un quart du CO2 émis lors de la production de ciment peut être réabsorbé tout au long de la vie d’un bâtiment et de la phase de récupération [9]. Contrairement aux émissions de la décarbonatation, immédiates et faciles à évaluer, celles-ci sont bien plus incertaines, car fonction de la durée de vie [10]. En cumulé, ce processus représenterait 55,1 % des émissions de la production de ciment entre 1930 et 2021 [11]. Ce taux, à prendre avec beaucoup de précautions, comprend l’absorption de CO2 par le béton, le mortier, les déchets de construction et la poussière de four. La domination du mortier (58,5 % du total) s’explique par son usage en tant que matériau de décoration des bâtiments : faible épaisseur et grande surface exposée.

Mais la nuance est un trompe-l’œil. En effet, la carbonatation transforme l’équilibre chimique de la microstructure interne du béton qui entoure l’armature en acier, ce qui permet à l’armature de rouiller, de se dilater et de fissurer le béton. Une fois fissurés, l’acier et le béton ne peuvent plus fonctionner ensemble comme un seul matériau de construction. Si n’importe quelle structure peut s’effondrer, la carbonatation est particulièrement néfaste pour le béton armé exposé à une humidité élevée. En 1928, dans un journal scientifique japonais, une équation décrit pour la première fois le temps de vie d’un béton armé qui subit une carbonatation – en reliant la durée de vie à la distance entre l’acier et l’air extérieur [12]. Malgré la variabilité des cas, selon les conditions réelles, la traduction de ce résultat ne fait pas de doutes : le béton armé carbonaté va inévitablement se décomposer en ses parties constituantes. La majorité du bâti construit après 1945 n’existera plus dans moins d’un siècle. Le paradoxe s’accentue lorsqu’on inclut un autre résultat : le béton concassé absorbe aussi du CO2 (4 % environ). Sans craindre la contradiction, les études jugent que la démolition constitue un levier crucial pour augmenter l’absorption de CO2 du béton dans son cycle de vie complet [13]. Ainsi, les valorisations de béton concassé, plutôt que de servir les sous-couches des routes, devraient maximiser le potentiel de carbonatation en augmentant son exposition au CO2 atmosphérique pendant une longue durée. En résumé : le bâti en béton absorbe du CO2, qui le fragilise jusqu’à le fissurer et le démolir ; le béton concassé, bien étalé, contribue à améliorer le bilan CO2. L’obsolescence comme outil pour absorber les émissions. On a connu lueur plus prometteuse.

Ciment de laitier

Face à une telle impasse, le greenwashing patauge un peu. Une idée prototypique du capitalisme néolibéral consiste… à délocaliser la production de clinker. Ainsi, la production baisse en France et les importations ont été multipliées par cinq entre 2013 et 2018 [14]. Mais cette « solution » est trop franchement risible, puisque l’atmosphère est sans frontière, pour recevoir un fort soutien institutionnel. Considérons la proposition la plus sérieuse et concrète, celle de l’entreprise Ecocem (qui se présente sur son site comme « leader indépendant des ciments bas carbone ») qui a récemment publié un rapport lucide sur l’ampleur des transformations et des alternatives. Il relativise ainsi explicitement les technologies de captage, de stockage et d’utilisation du carbone (qui ne constituent pas « une panacée » ni une « solution miracle »). À partir de la compréhension chimique du problème, Ecocem a formulé la seule solution possible : développer un ciment avec le moins de clinker possible, c’est-à-dire le remplacer par des matières moins émettrices (des « ajouts cimentaires [15] »). Pour diviser par cinq [sic] les émissions de CO2 par rapport au ciment traditionnel, le ciment vert sera « fabriqué à partir de coproduits issus de l’industrie qui sont recyclés, préservant ainsi les ressources naturelles [16] ». En théorie, on pourrait atteindre 150 kg de clinker par tonne de ciment (contre une moyenne mondiale de 770 kg aujourd’hui [17]). Plus précisément, en intégrant 33 % de laitier de hauts-fourneaux moulu et de filler calcaire, le ciment Ecocem (CEM VI) a une empreinte carbone de 419 kg par tonne [18]. On est loin de la réduction par cinq, effet d’annonce déjà périmé, mais passons. Dans l’ensemble, outre le calcaire en poudre [19], le ciment vert est donc composé de ciment mélangé à du laitier de haut-fourneau [20].

Un détour technique est ici nécessaire pour saisir la robustesse de cette solution. Les laitiers sont issus des différentes étapes de la production d’acier. Dans la filière classique, chaque étape génère du laitier : laitier de haut-fourneau lors de la production de fonte, laitier d’aciérie de conversion lors de la transformation de la fonte en acier [21]. Le mode de refroidissement détermine ses propriétés. Rapide, il fournit du laitier granulé qui est un liant hydraulique (différent d’un ciment, car il demande une activation) ; lent, il fournit du laitier cristallisé qui est un caillou qui possède de bonnes caractéristiques mécaniques. Les quantités dépendent de la filière et de la concentration de fer dans le minerai : plus un minerai est riche, moins la production de fonte produira de laitier (et inversement). À la fin du xixe siècle, un haut-fourneau qui produisait 42 t de fer par jour engendrait en même temps 67 t de laitier. Dans les années 1960-1970, une tonne de fonte générait nécessairement une tonne de laitier (ou 850 kg en 1974) si le minerai était pauvre, et 300 kg si le minerai était riche.

Reconstruire en laitier

Les laitiers inquiètent rapidement le secteur sidérurgique non pas pour des questions de pollution, mais parce que les terrils qu’ils créent et alimentent, appelés crassiers, encombrent le voisinage des usines. À la suite d’innombrables recherches et expériences, les propriétés et atouts du laitier granulé sont mis en évidence en Allemagne en 1861 [22]. De la théorie à la pratique, un écart persiste. En France, une étude de 1866 affirme que l’utilisation des laitiers « est encore une question à résoudre » à cause de l’extrême variabilité de leur composition et de leurs propriétés physiques – et il n’est pas question de sacrifier la qualité de la fonte pour obtenir un bon résidu [23]. Les ingénieurs démontrent rapidement qu’un laitier de bonne composition, granulé dans les conditions adéquates, présente une résistance comparable à celle des meilleurs ciments Portland. Dans les années 1890, Lafarge produit du ciment de laitier à Vitry-le-François (figure 4) – un de ses produits phares jusqu’aux années 1920 – et à la fin du xixe siècle, l’industrie du ciment de laitier est née [24]. En 1900, il y a des usines de ciment de laitier dans les départements du Cher, de la Meurthe-et-Moselle, la Haute-Marne, la Marne, la Loire-Inférieure et les Basses-Pyrénées, avec une production totale estimée à 100 000 t, sur un total de 900 000 t de ciments divers [25]. Environ 150 000 t de laitier granulé ont été consommées par les cimenteries françaises lors de la construction du métropolitain parisien en 1900 [26]. Comme le laitier est « sans valeur commerciale », comme son mélange avec de la chaux est facile à réaliser partout et à bas prix, son rapide développement menace même les ciments Portland, bien plus coûteux à fabriquer. Le ciment doit son salut à une réduction de son prix et au manque de rigueur des directeurs de fonderies pour granuler le laitier de façon à obtenir un ciment de laitier avec une qualité constante et homogène [27]. L’intérêt du laitier pour les cimentiers est constamment réactivé et l’Allemagne reste le modèle à imiter [28].

Dans les années 1920, il existe une chambre syndicale des fabricants de ciment de laitier en France. Les premiers ciments au laitier ne figurent dans les cahiers des charges qu’à partir de 1928 et apparaissent dans les normes de construction seulement en 1934. Un premier pic de consommation de 600 000 t de laitier par les cimenteries est atteint en 1932. Outre le ciment, les deux tiers du laitier sont utilisés dans les travaux publics : ballast, pavés, briques [29], etc.

Figure 4. Encart publicitaire de l’entreprise Lafarge en 1898.

Le ciment de laitier de l’usine de Vitry-le-François est mis en évidence jusqu’aux années 1930.

Source : Journal Le Ciment (organe syndical de la chambre syndicale des fabricants de ciment).

Cette histoire prend de l’ampleur après la seconde guerre mondiale puisque l’État promeut ce déchet pour la reconstruction du pays. Alors que la production de ciment avoisine les 3 millions de tonnes (Mt) en 1946 (dont 17 % à partir de laitier), le plan Monnet recommande le développement rapide et massif de l’emploi du ciment de fer (avec un objectif de 37 % de la production de ciment en 1950) et préconise d’adapter « immédiatement les cimenteries à la fabrication du ciment de fer et les usines sidérurgiques à la fabrication de laitier granulé [30] ». La motivation principale tient à l’amélioration du « bilan charbon » : la production de laitier exige alors 50 kg de charbon à la tonne, quantité qui exclut le combustible nécessaire au haut-fourneau, contre 320 kg pour une tonne de ciment Portland. En 1948, la part des ciments de laitier dans le total de la production de ciment atteint les 40 % – dans la perspective technocratique, jamais le ciment n’aura été aussi vert [31].

Cette ambition persiste dans les plans suivants et s’étend à de nouvelles matières. La propriété hydraulique d’un autre liant est découverte dans les années 1950 : les cendres volantes, résidus de la combustion du charbon dans les foyers des centrales thermiques. Celles appartenant aux Houillères consomment à cette époque quotidiennement 1 500 à 2 000 t de charbon et recueillent 600 à 800 t de résidus [32]. Dans l’entre-deux-guerres, la plus grande partie des cendres volantes était évacuée sous forme de fumées qui se répandaient dans l’atmosphère et se déposaient sur la végétation et les bâtiments voisins [33]. Une solution technique, qui s’impose dans les années 1950, consiste à installer un dépoussiéreur électrostatique qui les conserve dans la centrale – d’où elles sont conduites au terril. Le IIIe Plan (1958-1961), toujours soucieux d’économiser l’énergie et de désencombrer les sites industriels de leurs résidus, préconise d’incorporer « une proportion accrue de ciment de laitier ou de cendres volantes [34] ».

Du gris au gris (circulaire)

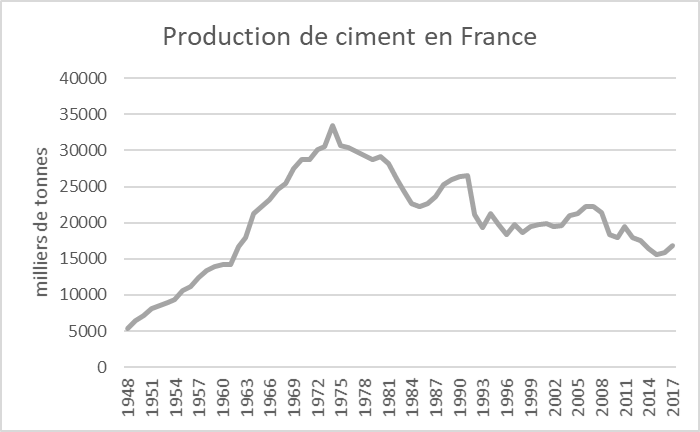

À quelques détails techniques près, le ciment vert actuel existe depuis… 140 ans. Déjà massive dans l’entre-deux-guerres, l’utilisation de résidus dans les cimenteries grandit pendant le fordisme. En France, plus de 127,5 Mt de laitier granulé (et 100 Mt de laitier cristallisé) ont été valorisées entre 1948 et 1975, et 50 Mt de cendres volantes entre 1956 et 1980. Il y en a partout dans les travaux publics, des barrages aux pistes d’envol de l’Organisation du traité de l’Atlantique Nord (OTAN), en passant par des circuits automobiles et les routes. Le seul réseau routier aurait consommé 12 Mt de laitiers de tous types en 1975. Du fait de la désindustrialisation, des délocalisations de hauts-fourneaux (désormais situés à Fos-sur-Mer et Dunkerque) et de l’importation de minerai riche en fer, qui génère moins de résidus, la valorisation de laitier granulé décroît de 8,3 Mt en 1974 à 2,5 Mt en 2018 (soit le niveau de 1961). Le même constat vaut pour les cendres, du fait du programme nucléaire et des fermetures des centrales thermiques : moins de 1 Mt aujourd’hui, contre 3 Mt en 1972 [35]. Surtout, et ce fait historique est essentiel, l’utilisation massive de ciment de laitier n’a pas fait baisser la production de ciment classique (ni les émissions de CO2 du secteur) : en valeur absolue, les deux courbes ne cessent d’augmenter jusqu’en 1974 (figure 5). Autrement dit, les politiques volontaristes actuelles font moins bien que les logiques industrielles des « Trente Ravageuses [36] ». Si les mots diffèrent, il n’est alors bien sûr pas question d’économie « durable » ou « circulaire », les motivations sont les mêmes que celles de l’écologie technocratique aujourd’hui : optimiser au niveau national les flux d’énergie et de déchets.

Figure 5. La production de ciment ne cesse d’augmenter jusqu’en 1974, alors que les laitiers et les cendres volantes n’ont jamais été autant valorisés.

Source : Graphique personnel à partir des annuaires statistiques de l’INSEE.

Si ce ciment de laitier est un symbole de l’économie circulaire, alors cette circularité est très ancienne et inutile pour réduire le CO2 ou d’autres pollutions. La raison est logique : ce ciment vert dépend de secteurs bien gris. Il n’est labélisé vert que parce que l’émission de 1,8 t de CO2 pour chaque tonne de fonte produite n’est pas comptabilisée [37]. En admettant que le « béton armé vert » soit constitué de ciment vert et d’acier (donc de laitier), alors celui-ci n’est que le résultat de la symbiose des industries les plus polluantes : sidérurgie et cimenterie [38]. Les usines de la société Ecocem, à l’origine créée par Arcelor Mittal en 2007, se situent à proximité immédiate de ses hauts-fourneaux sur les ports de Fos-sur-Mer et Dunkerque. Autre mélange des couleurs : l’alternative techniquement la plus proche du clinker, partant qui pourrait fournir le ciment le plus bas carbone, est la cendre volante sulfocalcique issue des centrales à base de lignite, bien plus polluant que la houille. Réaliste, le récent rapport Ecocem pointe d’ailleurs, parmi les « obstacles », la difficulté de l’approvisionnement en résidus issus d’industries qui doivent en théorie aussi baisser leur production pour respecter les accords climatiques : « deux activités sur le point de disparaître, partiellement ou complètement, dans le cadre de la transition écologique ». Ennuyeux pour eux, révélateur pour nous : la transition du secteur, avec la vieille recette du laitier ou des cendres, repose in fine sur le maintien des activités des centrales à charbon et les hauts-fourneaux. Ajoutons que si le taux de laitiers et cendres volantes pouvait techniquement augmenter de 15 à 30 %, la quasi-totalité de ces liants est aujourd’hui déjà valorisée dans les cimenteries. En d’autres termes, la ressource manque… et manquera pour les pays qui ferment leurs centrales à charbon et baissent leur production sidérurgique [39]. Pour (re)développer le ciment vert, il faudrait logiquement davantage de hauts-fourneaux ou de centrales thermiques… donc de CO2.

C’est une évidence : à moins d’importer la totalité du clinker, la Stratégie nationale bas-carbone (SNBC) pour atteindre la neutralité carbone en 2050, qui prévoit une baisse de 81 % des émissions de gaz à effet de serre, est inatteignable pour l’industrie cimentière. On s’épuise à révéler les mascarades du greenwashing, qu’il soit colporté par des pouvoirs publics ou privés, alors même que la solution saute aux yeux : baisser drastiquement la production de ciment et les constructions neuves en général. Plus que son empreinte carbone par tonne, d’ailleurs plus faible que certains métaux ou briques, c’est la quantité absolue produite dans le monde qui est insoutenable [40]. Arrêter l’oligopole qui contrôle la production de ciment et développer des modes de construction alternatifs exigent de construire un rapport de forces favorable. Une large coalition s’y emploie depuis quelques années, malgré une répression inédite par l’État. Pendant ce temps, cette industrie grappille ce qu’il y a encore à prendre : dernièrement, la quasi-totalité de ses émissions de carbone a été couverte par des quotas gratuits, lui évitant de payer des milliards d’euros de taxe carbone [41].

Notes

Nelo Magalhães est docteur en mathématiques et en économie (Université Paris Cité). Il est actuellement postdoctorant et ses recherches portent sur la matérialité du capitalisme, dans une perspective qui allie économie politique et histoire environnementale. Il a récemment publié Accumuler du béton, tracer des routes. Une histoire environnementale des grandes infrastructures (La fabrique, 2024).

Pour citer cet article

Nelo Magalhães

« Ciment vert. Économies du gaspillage et mascarades du greenwashing », Vocabulaire critique et spéculatif des transitions [En ligne],

mis en ligne le 17/05/2024, consulté le 10/02/2026. URL : https://vocabulairedestransitions.fr/article-42.